Die CE-Kennzeichnung wurde von der EU mit dem Ziel eingeführt, technische Handelshemmnisse abzubauen. Im Rahmen der CE-Kennzeichnung wird dieses Ziel mit einem Harmonisierungskonzept der Europäischen Kommission erreicht, basierend auf dem sogenannten „Neuen Konzept“ (New Approach).

Die CE-Kennzeichnung soll gewährleisten, dass nur sichere Produkte den Weg auf den europäischen Markt finden. Vor der Anbringung der CE-Kennzeichnung muss der Hersteller eine Konformitätsbewertung durchführen, mit der er sicherstellt, dass das jeweilige Produkt die Anforderungen der einschlägigen EU-Richtlinien/Verordnungen erfüllt. Dazu muss er die zutreffenden EU-Richtlinien/Verordnungen ermitteln und dann entsprechend der Vorgaben in den Richtlinien/Verordnungen die Konformität seiner Produkte mit diesen Vorgaben bewerten.

Die in den zutreffenden Richtlinien enthaltenen grundlegenden Sicherheits- und Gesundheitsschutzanforderungen sind für den Hersteller bindend. Es kann jedoch sein, dass die damit gesetzten Ziele aufgrund des Stands der Technik nicht erreicht werden können. In diesem Fall muss die Maschine so weit wie möglich auf diese Ziele hin konstruiert und gebaut werden.

Für den Maschinen- und Anlagenbau hat die Maschinenrichtlinie 2006/42/EG naturgemäß besondere Bedeutung. Die Maschinenrichtlinie fordert, dass vom Hersteller der Maschine im Rahmen der CE-Kennzeichnung eine Risikobeurteilung durchgeführt wird.

Die Risikobeurteilung wird gefordert, um die von Produkten ausgehenden Risiken zu erkennen und mithilfe der Risikoanalyse und Risikobewertung eine Minderung der Gefahren zu bewirken – und bringt damit dem Hersteller bei richtiger Anwendung rechtliche Sicherheit.

MRL, Anhang I, 1.: Der Hersteller einer Maschine oder sein Bevollmächtigter hat dafür zu sorgen, dass eine Risikobeurteilung vorgenommen wird, um die für die Maschine geltenden Sicherheits- und Gesundheitsschutzanforderungen zu ermitteln. Die Maschine muss dann unter Berücksichtigung der Ergebnisse der Risikobeurteilung konstruiert und gebaut werden.

Neben der Maschinenrichtlinie fordern aber auch andere EU-Richtlinien und EU-Verordnungen die Erstellung einer Risikoanalyse und -bewertung. Hier eine beispielhafte Aufzählung:

- Maschinenrichtlinie 2006/42/EG

- Niederspannungsrichtlinie 2014/35/EU

- EMV-Richtlinie 2014/30/EU

- Funkanlagenrichtlinie 2014/53/EU

- Druckgeräterichtlinie 2014/68/EU

- ATEX-Richtlinie 2014/34/EU

- Medizinprodukterichtlinie 93/42/EWG bzw. Medizinprodukte-Verordnung (EU) 2017/745

Risikobeurteilung

Wenn ein Unternehmen Maschinen baut, nachrüstet oder verkettet, ist eine systematisch aufgebaute Risikobeurteilung die wichtigste Grundlage zur sicheren Ausführung des Produkts. Die Risikobeurteilung nach EN ISO 12100 (früher Gefahrenanalyse) ist damit das zentrale Gestaltungselement zur Entwicklung sicherer Maschinen nach Maschinenrichtlinie.

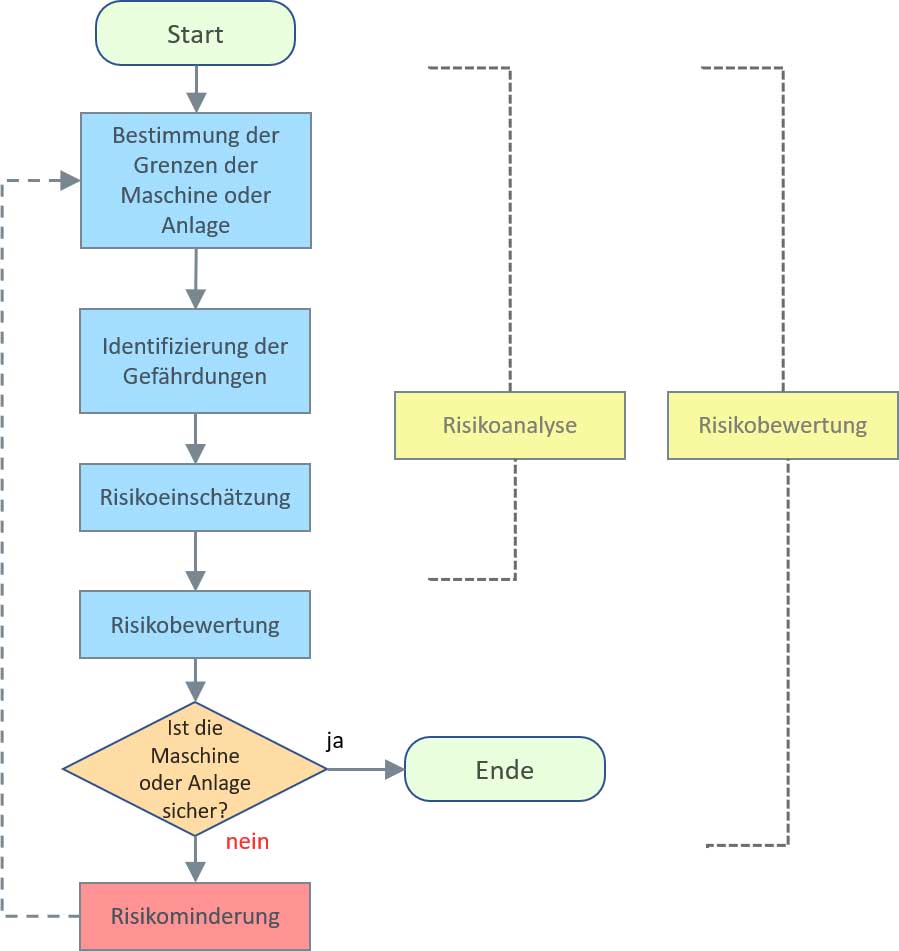

Risikobeurteilung und Risikominderung als iterativer Prozess

Die Risikobeurteilung nach EN ISO 12100 folgt im Wesentlichen diesen 5 Schritten:

Grenzen der Maschine ermitteln

Hier werden die grundlegenden Rahmenbedingungen für die Nutzung der Maschine festgelegt. Wozu und von wem wird diese genutzt, in welchem Zusammenhang und unter welchen Randbedingungen (z.B. klimatisch, örtlich, zeitlich)- Risikoanalyse

Ermittlung der Gefährdungen für alle Lebensphasen und Aufgaben/Betriebsarten - Risikoeinschätzung

aufgrund von Schadensausmaß und Eintrittswahrscheinlichkeit - Risikobewertung

die Entscheidung, ob eine Risikominderung erforderlich ist oder nicht - Risikominderung

Lösungen finden, um das Risiko zu mindern oder ganz zu beseitigen

Diese 5-Schritte sind iterativ zu durchlaufen, da durch die Anwendung von Schutzmaßnahmen potenziell zusätzliche Gefährdungen geschaffen oder andere Risiken erhöht werden können. Somit muss laufend kontrolliert werden, ob sich neue Gefährdungen ergeben haben.

Risikoanalyse

BESTIMMUNG DER GRENZEN DER MASCHINE ODER ANLAGE

Bei der Ermittlung der Grenzen der Maschine geht es darum, die Rahmenbedingungen festzulegen, die für die Verwendung der Maschine gelten und damit für die Betrachtungen im Rahmen der Risikobeurteilung. Dazu zählen die Bestimmung des Anwendungsbereichs und der Eigenschaften der Maschine: z. B. Einsatzbereich, Platzbedarf, Energiearten, Hilfs- und Betriebsstoffe, Abfallprodukte, Lebensdauer.

Die EN ISO 12100 gliedert die Bestimmung der Grenzen dazu in:

- Verwendungsgrenzen

- Räumliche Grenzen

- Zeitliche Grenzen

- Weitere Grenzen

Die Verwendungsgrenzen beziehen sich auf die bestimmungsgemäße Verwendung der Maschine und die vernünftigerweise vorhersehbare Fehlanwendung. Eine Zerkleinerungsmaschine hat den Zweck Material zu zerkleinern. Dies kann sie aber nur innerhalb bestimmter Grenzen tun. So kann beispielsweise nur die Verarbeitung von bestimmten Kategorien von Abfällen oder bestimmte Materialien vorgesehen sein. Der Einsatzbereich könnte beispielsweise ausschließlich auf gewerbliche Nutzung ausgelegt sein. Die Nutzer müssen evtl. über bestimmte Qualifikationen oder bestimmte physische Fähigkeiten verfügen. (siehe EN ISO 12100 Kap. 5.3.2)

Bei den vernünftigerweise vorhersehbaren Fehlanwendungen wird geht es weniger darum in die Glaskugel zu blicken und die Zukunft vorherzusagen, sondern vielmehr darum vorhandene Informationen zu sammeln und in die Betrachtung mit aufzunehmen. Bspw. können Informationen aus Unfallstatistiken oder vom Kundendienst herangezogen werden um Fehlanwendungen wie z.B.:

- Verwendung von Materialien, die nicht in der Betriebsanleitung festgelegt sind

- Nichteinhaltung der zulässigen Parameter für die Bearbeitung des jeweiligen Materials

- Wartungsarbeiten an einer ungesicherten Maschine

- Nichtbeachtung der Betriebsanleitung

- Ablage von Gegenständen auf der Arbeitsfläche

- Bearbeiten von zu großen oder zu schweren Materialien

- usw.

zu ermitteln.

In Räumlichen Grenzen berücksichtigende Aspekte sind der vorzusehende Platzbedarf von Maschine und Personen, Schnittstellen zwischen Mensch und Maschine sowie Schnittstellen zwischen Maschine und Energieversorgung. (siehe EN ISO 12100 Kap. 5.3.4)

Die Zeitlichen Grenzen beziehen sich auf Aspekte der Lebensdauer der Maschine und deren Bauteile (Werkzeuge, Verschleißteile, Sicherheitsbauteile). Wie lange soll sie sicher funktionieren können? Welche Wartungsintervalle sind empfohlen. Welche Lebensdauer haben Werkzeuge, Verschleißteile, Sicherheitsbauteile, usw. (siehe EN ISO 12100 Kap. 5.3.4)

Weitere Grenzen umfassen Aspekte wie die Eigenschaften des zu verarbeitenden Materials, die Sauberhaltung – der erforderliche Reinlichkeitsgrad sowie umgebungsbezogene Faktoren wie Mindest- und Höchsttemperatur, Betrieb im Innenraum oder im Freien, direkte Sonneneinstrahlung, Nässe- und Staubverträglichkeit usw. (siehe EN ISO 12100 Kap. 5.3.2)

IDENTIFIZIERUNG VON GEFÄHRDUNGEN

Die Gefährdungsermittlung ist der zweite Schritt der Risikobeurteilung. Eine Gefährdung ist das Zusammentreffen eines Menschen mit wenigstens einer möglichen Schadensquelle. Aus den Gefährdungen kann anschließend das Risiko abgeleitet werden, in dem die Wahrscheinlichkeit des Eintritts eines Schadens und das Schadensausmaß bewertet wird. Das Risiko ist also die Auswirkung einer potenziellen Gefährdung.

Die Identifizierung von Gefährdungen ist der wichtigste Schritt bei jeder Risikobeurteilung. Hierbei geht es darum alle von der Maschine ausgehenden Gefährdungen zu identifizieren und genau zu beschreiben. Schließlich kann ein Risiko nur eingeschätzt werden, wenn die Gefährdungssituation und das Gefährdungsereignis klar definiert sind.

Bei der Identifizierung von Gefährdungen sollen sämtliche Lebensphase sowie die Aufgaben die mit diesen Lebensphasen in Verbindung stehen berücksichtigt werden. Was wir also machen ist gedanklich die Logik der Maschine zu durchlaufen (was macht sie, wie sind die Abläufe, was macht der Mensch an der Maschine, …).

Dafür bieten sich im Wesentlichen zwei Vorgehensweisen an:

- Es werden sämtliche Lebensphasen und die damit verbundenen Aufgaben durchlaufen, um die Gefährdungen anhand der Prozessabläufe zu identifizieren.

- Es werden sämtliche Gefahrenstellen (gedanklich) abgegangen und die erkannten Gefährdungen erfasst. Auch hier kann wiederum aufgabenbezogen vorgegangen werden.

Während die zweite Methode eher eine statische Betrachtung ist, und die dynamischen Aspekte der Abläufe eher in den Hintergrund treten, hilft sie doch die Aufmerksamkeit auf bestimmte Bereiche zu konzentrieren. Empfehlenswert ist daher beide Methoden zu testen um zu sehen wie diese funktioniert, wie man damit zurechtkommt und was das Ergebnis ist – lernt man dadurch was Neues?

Was sind die Lebensphasen?

Transport, Aufstellen, Erstinbetriebnahme, Betrieb, Störungsbeseitigung während des Betriebs, Wartung und schließlich Außerbetriebnahme, Demontage, Verschrottung.

Was sind Aufgaben?

Eine Aufgabe kann ein automatischer Ablauf sein, die Tätigkeit einer Person oder eine Kombination aus beidem.

Angenommen wir haben eine Presse, welche in Halbautomatik mit Handbeschickung arbeitet. Die Maschine ist angeschaltet und für den Betrieb ist alles so weit vorbereitet, die Werkstücke stehen bereit. Ein Arbeiter legt diese nun von Hand ein, somit ist dies eine Tätigkeit einer Person innerhalb der Lebensphase „Betrieb“ für die Betriebsart „Halbautomatik“.

Nach dem Einlegen wird der Pressenhub ausgelöst (Fußschalter, Zwei-Hand-Schaltung, Taster, Erkennung des Teils, …) – der Hub wird ausgelöst und dabei läuft ein automatischer Prozess ab. Anschließend entnimmt eine Person das Teil, was eine Tätigkeit darstellt.

Aufgabenbezogene Risikoanalyse

Bei der aufgabenbezogenen Risikoanalyse werden die Schritte eines Ablaufs und die dabei auftretenden Gefährdungen betrachtet. Beispielsweise wird geprüft was beim Einlegen des Teiles passiert, also welche Gefährdungen dabei entstehen. Von Vorteil ist hierbei, dass anhand dieser Methode versucht wird alle Gefährdungssituationen eines Ablaufs gleichzeitig zu beleuchten. Anhand dessen kann man eine Lösung finden, die alle diese Gefährdungen beseitigt, statt einzelne Gefährdungen einer Gefährdungsliste durchzugehen, von denen die meisten Lösungen schon längst hätten gefunden werden können. Bereits gefundene Lösungen sollten auch nicht x-fach in der Risikobeurteilung oder Betriebsanleitung wiederholt werden.

Gefährdungslisten stellen dabei aber ein wichtiges Hilfsmittel dar. Die EN ISO 12100 hat in der Tabelle B3 eine Aufstellung von Lebensphasen und Aufgaben die für diese Lebensphasen typisch sind, einander zugeordnet.

Analyse im Team

Empfehlenswert ist es die Risikoanalyse im Team durchzuführen, um ein möglichst umfangreiches Bild zu erhalten und möglichst viele Aspekte abzudecken. Die Bestimmung eines Moderators kann dabei helfen, dass nicht verfrüht nach Lösungen gesucht wird, und dadurch wesentliche Gefährdungen übersehen werden.

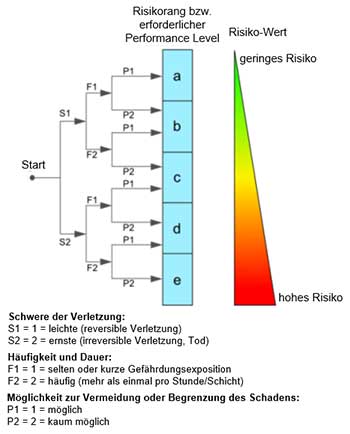

RISIKOEINSCHÄTZUNG

Für die identifizierten Gefährdungssituationen muss im nächsten Schritt eine Risikoeinschätzung durchgeführt werden. Das mit einer Gefährdungssituation zusammenhängende Risiko ist eine Funktion von Schadensausmaß (Schwere der Verletzung) und Eintrittswahrscheinlichkeit des Schadens.

Das Risiko wird also von der Schwere der Verletzung (leichte Verletzungen, schwere Verletzungen, Tod), der Häufigkeit und Dauer, mit der eine Person im Gefährdungsbereich anwesend ist, menschliche Faktoren (Erfahrung, Stresssituation, usw.) und Erkennbarkeit der Gefährdung sowie genug Zeit und Möglichkeiten auszuweichen bestimmt.

Die einzelnen Faktoren sind in Kapitel 5.5 der EN ISO 12100 sehr ausführlich beschrieben. Die EN ISO 12100 selbst enthält jedoch kein System zur Quantifizierung der Einschätzungen. In der „ISO/TR 14121-2 – Risikobeurteilung – Teil 2: Praktischer Leitfaden und Verfahrensbeispiele“ sind dazu jedoch einige Beispiele angeführt.

Ein bewährtes Verfahren, mit dem unabhängig vom Maschinentyp eine Gefahr bzw. ein Risiko bewertet werden kann, stellt der Risikograph dar. Mit seiner Hilfe können geeignete Maßnahme zur Einhaltung der Sicherheit gefunden werden.

In der Praxis zeigt sich häufig, dass gerade die Einschätzung des Risikos eine der schwierigsten Aufgaben für die beteiligten Personen ist. Das Risiko ist oftmals eine Sache der persönlichen Einschätzung und lässt sich nicht exakt berechnen, daher sollte man auch nicht so streng vorgehen und mit maßgenauen Zahlen arbeiten wollen, auch wenn das besonders einem Konstrukteur schwerfallen mag, dass zwei Personen die eine Einschätzung zu einem Risiko abgeben oftmals zu unterschiedlichen Ergebnissen kommen liegt dabei in der Natur der Sache.

Hilfestellung bei der Risikoeinschätzung können bspw. Unfallstatistiken oder Informationen zu Unfallsituationen geben wie sie beispielsweise Institutionen wie die AUVA, BAuA, VDW (Verband der Werkzeugmaschinenhersteller) zur Verfügung stellen. Einige Hersteller haben inzwischen jedoch ihre eigenen Statistiken, weil diese begonnen haben Unfallberichte zu sammeln, standardisieren und auszuwerten – dies empfiehlt sich besonders für Hersteller von Serien.

Risikobewertung

Im Anschluss an die Risikoeinschätzung wird die Risikobewertung vorgenommen, um festzulegen, ob eine Risikominderung für die identifizierten Gefährdungen notwendig ist. Falls dies erforderlich ist, sind geeignete Schutzmaßnahmen auszuwählen und anzuwenden. Andernfalls kann das Risiko als hinreichend gemindert angesehen werden und zur nächsten Gefährdung übergegangen werden.

RISIKOMINDERUNG

Die Risikominderung erfolgt nach dem „Drei-Stufen-Verfahren“, welches die EN ISO 12100 in Kapitel 6 ausführlich beschreibt. Dieses sieht vor, dass im ersten Schritt konstruktive Maßnahmen zur Risikominderung zu ergreifen sind, die von vorneherein eine Verminderung oder Vermeidung einer potenziellen Gefährdungssituation bewirken können.

Schritt 1: Inhärent sichere Konstruktion

Ein Beispiel für eine inhärent sichere Konstruktion wäre eine Scherenarbeitsbühne, deren Mechanik mit einer Gewindeschraube betätigt wird. Diese ist zwar langsam, ein plötzlicher Ausfall des Hebemechanismus ist bei dieser Konstruktionsweise – im Gegensatz zu Seilzug betätigten Lösungen oder pneumatischen bzw. hydraulischen Systemen, aber ausgeschlossen.

Wenn durch die Auswahl von Konstruktionsmerkmalen keine weitere Risikominderung oder Beseitigung von Gefährdungen erreicht werden kann, ist die Abschirmung potenzieller Gefahrenquellen mithilfe von trennenden oder nicht trennenden Schutzeinrichtungen oder auch anderen technischen Schutzmaßnahmen anzuwenden.

Schritt 2: Technische Schutzmaßnahmen und/oder ergänzende Schutzmaßnahmen

Am Beispiel der Scherenarbeitsbühne wurde zwar der Ausfall des Hebemechanismus konstruktiv ausgeschlossen. Dafür sind aber entlang der Hebemechanik zahlreiche Gefahrenstellen, bei denen man sich beispielsweise die Finger einklemmen kann. Hier können Schutzbleche ein Eingreifen verhindern.

Im dritten und letzten Schritt des Drei-Stufen-Verfahrens können Maßnahmen zur Risikominderung Benutzerinformation vorgesehen werden.

Schritt3: Benutzerinformation

Diese Benutzerinformation kann durch die Anbringung von Warnschildern realisiert werden, aber auch durch Sicherheitshinweise Piktogramme, Kennzeichnungen, Warneinrichtungen wie optische oder akustische Signale oder Informationen in der Betriebsanleitung.

Die Benutzerinformation muss sämtliche Angaben enthalten, die für die sichere und ordnungsgemäße Verwendung der Maschine erforderlich sind. In dieser Hinsicht muss sie den Benutzer auch über das nach Durchführung sämtlicher Maßnahmen zur Risikominderung verbleibende Restrisiko informieren und ihn davor warnen. Das heißt der Benutzer muss über Gefährdungen, die bei der Benutzung der Maschine auftreten können, informiert werden.

Nach jedem der drei Schritte,

- inhärent sichere Konstruktion,

- Technische Schutzmaßnahmen

- Benutzerinformation

muss bestimmt werden, ob die Risikominderung angemessen ist. Die Vornahme des Risikovergleichs gibt Aufschluss, ob die Ziele erreicht und das Risiko hinreichend gemindert wurde.

Falls zusätzliche Gefährdungen geschaffen worden sind diese in der Liste der Gefährdungen hinzuzufügen.

Nach diesem Vorgehensmodell sind sämtliche identifizierte Gefährdungen abzuarbeiten.

DOKUMENTATION ZUR RISIKOBEURTEILUNG UND RISIKOMINDERUNG

Die Dokumentation muss das angewendete Verfahren und die erzielten Ergebnisse darlegen. Informationen dazu gibt Kapitel 7 der EN ISO 12100.

Grenzen der Maschine ermitteln

Grenzen der Maschine ermitteln